Bei einer Leiterplatte (PCB, bzw. „Printed Wiring Board“, PWB) handelt es sich um eine dielektrische Platte, auf deren Oberfläche und/oder Volumen elektrisch leitende Schaltkreise eines elektronischen Schaltkreises gebildet sind. Eine Leiterplatte dient dazu, verschiedene elektronische Komponenten elektrisch und mechanisch zu verbinden. Elektronische Bauteile auf einer Leiterplatte werden über ihre Anschlüsse mit Elementen eines Leiterbildes verbunden, meist durch Löten.

Anders als bei der Oberflächenmontage besteht das elektrisch leitende Muster auf einer Leiterplatte aus einer Folie, die vollständig auf einer festen isolierenden Unterlage liegt. Die Leiterplatte enthält Befestigungslöcher und Pads zur Montage bedrahteter oder planarer Komponenten. Darüber hinaus verfügen Leiterplatten über Durchkontaktierungen zur elektrischen Verbindung von Folienabschnitten, die sich auf verschiedenen Schichten der Leiterplatte befinden. Auf der Außenseite der Platine werden in der Regel eine Schutzschicht („Lötmaske“) und Markierungen (unterstützende Zeichnung und Text entsprechend der Konstruktionsdokumentation) angebracht.

Abhängig von der Anzahl der Schichten mit elektrisch leitfähigem Muster werden Leiterplatten unterteilt in:

einseitig (OSP): Auf einer Seite der dielektrischen Platte ist nur eine Folienschicht aufgeklebt.

doppelseitig (DPP): zwei Lagen Folie.

Multilayer (MLP): Folie nicht nur auf zwei Seiten der Platine, sondern auch in den inneren Schichten des Dielektrikums. Mehrschichtige Leiterplatten werden durch Zusammenkleben mehrerer einseitiger oder doppelseitiger Leiterplatten hergestellt.

Mit zunehmender Komplexität der entworfenen Geräte und zunehmender Installationsdichte nimmt die Anzahl der Schichten auf den Platinen zu.

Die Basis der Leiterplatte ist ein Dielektrikum; die am häufigsten verwendeten Materialien sind Glasfaser und Getinax. Die Basis von Leiterplatten kann auch eine mit einem Dielektrikum beschichtete Metallbasis sein (z. B. wird auf dem Dielektrikum eine Kupferfolie der Leiterbahnen aufgebracht). Solche Leiterplatten werden in der Leistungselektronik zur effizienten Wärmeabfuhr von elektronischen Bauteilen eingesetzt. In diesem Fall wird der Metallsockel der Platine am Kühler befestigt. Die verwendeten Materialien für Leiterplatten, die im Mikrowellenbereich und bei Temperaturen bis 260 °C betrieben werden, sind mit Glasgewebe verstärkte Fluorkunststoffe (z. B. FAF-4D) und Keramik. Flexible Leiterplatten werden aus Polyimidmaterialien wie Kapton hergestellt.

Aus welchem Material werden wir die Bretter herstellen?

Die gebräuchlichsten und erschwinglichsten Materialien für die Herstellung von Boards sind Getinax und Fiberglas. Mit Bakelitlack imprägniertes Getinax-Papier, Glasfaser-Textolith mit Epoxidharz. Wir werden auf jeden Fall Glasfaser verwenden!

Folien-Glasfaserlaminat sind Platten aus Glasgewebe, die mit einem Bindemittel auf Epoxidharzbasis imprägniert und auf beiden Seiten mit einer 35 Mikrometer dicken, elektrolytisch beständigen Kupferfolie beschichtet sind. Maximal zulässige Temperatur von -60 °C bis +105 °C. Es verfügt über sehr hohe mechanische und elektrische Isoliereigenschaften und lässt sich leicht durch Schneiden, Bohren und Stanzen bearbeiten.

Glasfaser wird hauptsächlich ein- oder doppelseitig mit einer Dicke von 1,5 mm und mit Kupferfolie mit einer Dicke von 35 Mikrometern oder 18 Mikrometern verwendet. Wir werden einseitiges Glasfaserlaminat mit einer Dicke von 0,8 mm mit einer Folie mit einer Dicke von 35 Mikrometern verwenden (warum, wird weiter unten ausführlich erläutert).

Methoden zur Herstellung von Leiterplatten zu Hause

Platten können chemisch und mechanisch hergestellt werden.

Bei der chemischen Methode wird an den Stellen, an denen Spuren (Muster) auf der Platine vorhanden sein sollen, eine Schutzzusammensetzung (Lack, Toner, Farbe usw.) auf die Folie aufgetragen. Anschließend wird die Platine in eine spezielle Lösung (Eisenchlorid, Wasserstoffperoxid und andere) getaucht, die die Kupferfolie „korrodiert“, die Schutzzusammensetzung jedoch nicht beeinträchtigt. Dadurch verbleibt Kupfer unter der Schutzmasse. Anschließend wird die Schutzmasse mit einem Lösungsmittel entfernt und zurück bleibt die fertige Platte.

Bei der mechanischen Methode kommt ein Skalpell (bei manueller Fertigung) oder eine Fräsmaschine zum Einsatz. Ein spezieller Fräser macht Rillen in die Folie und hinterlässt letztendlich Inseln mit Folie – das nötige Muster.

Fräsmaschinen sind ziemlich teuer, und die Fräsmaschinen selbst sind teuer und haben eine knappe Ressource. Daher werden wir diese Methode nicht verwenden.

Die einfachste chemische Methode ist die manuelle. Mit einem Risographenlack zeichnen wir Spuren auf die Tafel und ätzen sie dann mit einer Lösung. Mit dieser Methode ist die Herstellung komplexer Platinen mit sehr dünnen Leiterbahnen nicht möglich – das ist also auch nicht unser Fall.

Die nächste Methode zur Herstellung von Leiterplatten ist die Verwendung von Fotolack. Dies ist eine sehr verbreitete Technologie (Platten werden mit dieser Methode im Werk hergestellt) und wird häufig zu Hause verwendet. Im Internet gibt es viele Artikel und Methoden zur Herstellung von Platinen mit dieser Technologie. Es liefert sehr gute und wiederholbare Ergebnisse. Dies ist jedoch auch nicht unsere Option. Der Hauptgrund sind recht teure Materialien (Fotolack, der sich mit der Zeit ebenfalls verschlechtert) sowie zusätzliche Werkzeuge (UV-Beleuchtungslampe, Laminator). Wenn Sie zu Hause eine Großserienproduktion von Leiterplatten haben – dann ist Fotolack konkurrenzlos – empfehlen wir Ihnen natürlich, ihn zu beherrschen. Erwähnenswert ist auch, dass die Ausrüstung und die Fotolacktechnologie es uns ermöglichen, Siebdrucke und Schutzmasken auf Leiterplatten herzustellen.

Mit dem Aufkommen von Laserdruckern begannen Funkamateure, diese aktiv zur Herstellung von Leiterplatten zu nutzen. Wie Sie wissen, verwendet ein Laserdrucker zum Drucken „Toner“. Hierbei handelt es sich um ein spezielles Pulver, das unter Temperatur versintert und am Papier haftet – das Ergebnis ist eine Zeichnung. Der Toner ist gegen verschiedene Chemikalien beständig und kann daher als Schutzschicht auf der Kupferoberfläche verwendet werden.

Unsere Methode besteht also darin, Toner vom Papier auf die Oberfläche der Kupferfolie zu übertragen und dann die Platine mit einer speziellen Lösung zu ätzen, um ein Muster zu erzeugen.

Aufgrund seiner einfachen Handhabung hat diese Methode im Amateurfunk eine große Verbreitung gefunden. Wenn Sie in Yandex oder Google eingeben, wie man Toner von Papier auf eine Tafel überträgt, finden Sie sofort einen Begriff wie „LUT“ – Laser-Bügeltechnologie. Platinen, die diese Technologie verwenden, werden wie folgt hergestellt: Das Muster der Leiterbahnen wird spiegelverkehrt gedruckt, das Papier wird mit dem Muster auf dem Kupfer auf die Platine aufgetragen, die Oberseite dieses Papiers wird gebügelt, der Toner wird weich und haftet an der Platine Planke. Anschließend wird das Papier in Wasser eingeweicht und fertig ist die Tafel.

Im Internet gibt es „eine Million“ Artikel darüber, wie man mit dieser Technologie ein Board herstellt. Aber diese Technologie hat viele Nachteile, die direkte Hände und eine sehr lange Eingewöhnungszeit erfordern. Das heißt, Sie müssen es fühlen. Die Zahlungen erfolgen nicht beim ersten Mal, sondern jedes zweite Mal. Es gibt viele Verbesserungen – die Verwendung eines Laminators (mit Modifikation – der übliche hat nicht genug Temperatur), wodurch Sie sehr gute Ergebnisse erzielen können. Es gibt sogar Methoden zum Bau spezieller Heißpressen, aber auch dies erfordert wiederum spezielle Geräte. Die Hauptnachteile der LUT-Technologie:

Überhitzung – die Spuren breiten sich aus – werden breiter

Unterhitzung – die Spuren bleiben auf dem Papier

Das Papier ist an der Platine „festgebacken“ – selbst wenn es nass ist, lässt es sich nur schwer ablösen – dadurch kann der Toner beschädigt werden. Im Internet gibt es viele Informationen darüber, welches Papier man wählen sollte.

Poröser Toner – nach dem Entfernen des Papiers verbleiben Mikroporen im Toner – durch diese wird auch die Platine geätzt – es entstehen korrodierte Spuren

Wiederholbarkeit des Ergebnisses - heute ausgezeichnet, morgen schlecht, dann gut - es ist sehr schwierig, ein stabiles Ergebnis zu erzielen - Sie benötigen eine streng konstante Temperatur zum Aufwärmen des Toners, Sie benötigen einen stabilen Anpressdruck auf der Platine.

Mit dieser Methode konnte ich übrigens kein Board herstellen. Ich habe versucht, es sowohl auf Zeitschriften als auch auf beschichtetem Papier zu machen. Dadurch habe ich sogar die Platinen verdorben – das Kupfer ist durch Überhitzung aufgequollen.

Aus irgendeinem Grund gibt es im Internet ungerechtfertigt wenig Informationen über eine andere Methode der Tonerübertragung – die kalte chemische Übertragungsmethode. Es basiert auf der Tatsache, dass Toner nicht in Alkohol, sondern in Aceton löslich ist. Wenn Sie also eine Mischung aus Aceton und Alkohol wählen, die den Toner nur weich macht, kann er aus Papier „wieder aufgeklebt“ werden. Diese Methode hat mir sehr gut gefallen und sofort Früchte getragen – das erste Brett war fertig. Wie sich jedoch später herausstellte, konnte ich nirgendwo detaillierte Informationen finden, die 100%ige Ergebnisse liefern würden. Wir brauchen eine Methode, mit der sogar ein Kind das Brett herstellen kann. Aber beim zweiten Mal hat es nicht geklappt, das Brett zu machen, und dann hat es wieder lange gedauert, die nötigen Zutaten auszuwählen.

Als Ergebnis wurde nach viel Aufwand eine Abfolge von Maßnahmen entwickelt, alle Komponenten ausgewählt, die, wenn nicht 100 %, dann 95 % eines guten Ergebnisses liefern. Und das Wichtigste: Der Vorgang ist so einfach, dass das Kind das Brett völlig selbstständig herstellen kann. Dies ist die Methode, die wir verwenden werden. (Natürlich können Sie es weiterhin auf das Ideal bringen – wenn Sie es besser machen, dann schreiben Sie). Die Vorteile dieser Methode:

Alle Reagenzien sind kostengünstig, zugänglich und sicher

keine zusätzlichen Werkzeuge erforderlich (Bügeleisen, Lampen, Laminiergeräte – nichts, obwohl nicht – Sie benötigen einen Topf)

Es besteht keine Möglichkeit, die Platine zu beschädigen – die Platine erwärmt sich überhaupt nicht

das Papier löst sich von selbst – man sieht das Ergebnis der Tonerübertragung – wo die Übertragung nicht gelungen ist

Es gibt keine Poren im Toner (sie sind mit Papier versiegelt) und daher keine Beizen

Wir machen 1-2-3-4-5 und erhalten immer das gleiche Ergebnis – fast 100 % Wiederholbarkeit

Bevor wir beginnen, sehen wir uns an, welche Bretter wir benötigen und was wir mit dieser Methode zu Hause machen können.

Grundvoraussetzungen für gefertigte Platinen

Wir werden Geräte auf Mikrocontrollern herstellen und dabei moderne Sensoren und Mikroschaltungen verwenden. Mikrochips werden immer kleiner. Demnach müssen folgende Anforderungen an Boards erfüllt sein:

die Platinen müssen doppelseitig sein (in der Regel ist es sehr schwierig, eine einseitige Platine zu verdrahten, vierschichtige Platinen zu Hause herzustellen ist ziemlich schwierig, Mikrocontroller benötigen eine Erdungsschicht zum Schutz vor Störungen)

Die Leiterbahnen sollten eine Dicke von 0,2 mm haben – diese Größe ist völlig ausreichend – 0,1 mm wären sogar noch besser – es besteht jedoch die Möglichkeit, dass die Leiterbahnen beim Löten verätzen und sich lösen

Die Abstände zwischen den Leiterbahnen betragen 0,2 mm – das reicht für fast alle Schaltungen. Die Reduzierung des Spalts auf 0,1 mm ist mit der Verschmelzung von Leiterbahnen und der Schwierigkeit verbunden, die Platine auf Kurzschlüsse zu überwachen.

Wir werden keine Schutzmasken verwenden und auch keinen Siebdruck durchführen – dies würde die Produktion erschweren, und wenn Sie das Board selbst herstellen, ist dies nicht erforderlich. Auch hier gibt es viele Informationen zu diesem Thema im Internet und wenn Sie möchten, können Sie den „Marathon“ auch selbst organisieren.

Wir werden die Platinen nicht verzinnen, das ist auch nicht notwendig (es sei denn, Sie stellen ein Gerät für 100 Jahre her). Zum Schutz verwenden wir Lack. Unser Hauptziel ist es, schnell, effizient und kostengünstig eine Platine für das Gerät zu Hause herzustellen.

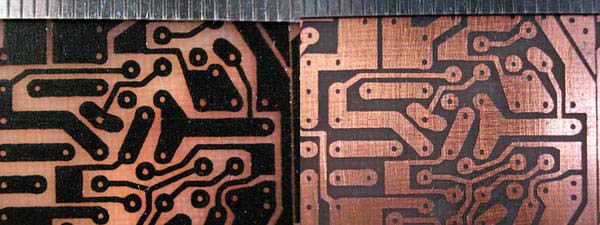

So sieht das fertige Brett aus. hergestellt nach unserer Methode - Spuren 0,25 und 0,3, Abstände 0,2

Wie man aus zwei einseitigen Brettern ein doppelseitiges Brett macht

Eine der Herausforderungen bei der Herstellung doppelseitiger Platinen besteht darin, die Seiten so auszurichten, dass die Durchkontaktierungen ausgerichtet sind. Üblicherweise wird hierfür ein „Sandwich“ hergestellt. Es werden zwei Seiten gleichzeitig auf ein Blatt Papier gedruckt. Das Blatt wird in der Mitte gefaltet und die Seiten werden mithilfe spezieller Markierungen genau ausgerichtet. Im Inneren wird doppelseitiger Textolit platziert. Bei der LUT-Methode wird ein solches Sandwich gebügelt und man erhält ein doppelseitiges Brett.

Bei der Kalttonerübertragungsmethode erfolgt die Übertragung selbst jedoch mithilfe einer Flüssigkeit. Daher ist es sehr schwierig, den Prozess der Benetzung einer Seite gleichzeitig mit der anderen Seite zu organisieren. Dies ist natürlich auch möglich, jedoch mit Hilfe eines speziellen Geräts – einer Minipresse (Schraubstock). Es werden dicke Blätter Papier genommen, die die Flüssigkeit aufsaugen, um den Toner zu übertragen. Die Platten werden benetzt, so dass die Flüssigkeit nicht tropft und die Platte ihre Form behält. Und dann wird ein „Sandwich“ hergestellt – ein angefeuchtetes Blatt, ein Blatt Toilettenpapier zum Aufsaugen überschüssiger Flüssigkeit, ein Blatt mit einem Bild, eine doppelseitige Tafel, ein Blatt mit einem Bild, ein Blatt Toilettenpapier, ein angefeuchtetes Blatt wieder. All dies wird vertikal in einen Schraubstock eingespannt. Aber das machen wir nicht, wir machen es einfacher.

In Foren zur Platinenherstellung kam mir eine sehr gute Idee: Was für ein Problem es ist, eine doppelseitige Platine herzustellen – nehmen Sie ein Messer und schneiden Sie die Leiterplatte in zwei Hälften. Da es sich bei Glasfaser um ein Schichtmaterial handelt, ist dies mit etwas Geschick nicht schwer zu bewerkstelligen:

Als Ergebnis erhalten wir aus einer doppelseitigen Platte mit einer Dicke von 1,5 mm zwei einseitige Hälften.

Als nächstes fertigen wir zwei Bretter, bohren sie und fertig – sie sind perfekt ausgerichtet. Da es nicht immer möglich war, die Leiterplatte gleichmäßig zuzuschneiden, kam man am Ende auf die Idee, eine dünne einseitige Leiterplatte mit einer Dicke von 0,8 mm zu verwenden. Die beiden Hälften müssen nicht zusammengeklebt werden; sie werden durch gelötete Brücken in den Durchkontaktierungen, Knöpfen und Anschlüssen zusammengehalten. Bei Bedarf können Sie es aber problemlos mit Epoxidkleber verkleben.

Die Hauptvorteile dieser Wanderung:

Textolith mit einer Dicke von 0,8 mm lässt sich leicht mit einer Papierschere schneiden! In jeder Form, das heißt, es lässt sich sehr einfach auf den Körper zuschneiden.

Dünne Leiterplatte – transparent – durch Anstrahlen einer Taschenlampe von unten können Sie leicht die Richtigkeit aller Leiterbahnen, Kurzschlüsse und Unterbrechungen überprüfen.

Das Löten einer Seite ist einfacher – die Komponenten auf der anderen Seite stören nicht und Sie können das Löten der Mikroschaltungsstifte leicht kontrollieren – Sie können die Seiten ganz am Ende verbinden

Sie müssen doppelt so viele Löcher bohren und die Löcher können leicht voneinander abweichen

Die Steifigkeit der Struktur geht leicht verloren, wenn Sie die Bretter nicht zusammenkleben, aber das Kleben ist nicht sehr praktisch

Einseitiges Glasfaserlaminat mit einer Dicke von 0,8 mm ist schwer zu kaufen; die meisten Leute verkaufen 1,5 mm, aber wenn Sie es nicht bekommen können, können Sie dickeres Textolith mit einem Messer schneiden.

Kommen wir zu den Details.

Notwendige Werkzeuge und Chemie

Wir benötigen folgende Zutaten:

Nun, da wir das alles haben, gehen wir es Schritt für Schritt an.

1. Anordnung der Plattenschichten auf einem Blatt Papier zum Drucken mit InkScape

Automatischer Spannzangensatz:

Wir empfehlen die erste Option – sie ist günstiger. Als nächstes müssen Sie Drähte und einen Schalter (vorzugsweise einen Knopf) an den Motor anlöten. Es ist besser, den Knopf am Gehäuse zu platzieren, um das schnelle Ein- und Ausschalten des Motors zu erleichtern. Sie müssen nur noch ein Netzteil auswählen. Sie können jedes Netzteil mit 7-12 V Strom 1 A (weniger ist möglich) verwenden. Wenn kein solches Netzteil vorhanden ist, ist möglicherweise eine USB-Aufladung mit 1-2 A oder ein Krona-Akku geeignet (Sie müssen es einfach ausprobieren – nicht jeder mag Lademotoren, der Motor startet möglicherweise nicht).

Der Bohrer ist fertig, Sie können bohren. Sie müssen jedoch nur streng im 90-Grad-Winkel bohren. Sie können eine Minimaschine bauen – im Internet gibt es verschiedene Schemata:

Aber es gibt eine einfachere Lösung.

Bohrlehre

Um genau im 90-Grad-Winkel zu bohren, reicht es aus, eine Bohrlehre anzufertigen. Wir werden so etwas machen:

Es ist sehr einfach zu machen. Nehmen Sie ein Quadrat aus beliebigem Kunststoff. Wir stellen unsere Bohrmaschine auf einen Tisch oder eine andere ebene Fläche. Und bohren Sie mit dem benötigten Bohrer ein Loch in den Kunststoff. Es ist wichtig, auf eine gleichmäßige horizontale Bewegung des Bohrers zu achten. Sie können den Motor an die Wand oder Schiene und auch an den Kunststoff lehnen. Als nächstes bohren Sie mit einem großen Bohrer ein Loch für die Spannzange. Bohren oder schneiden Sie von der Rückseite ein Stück Kunststoff ab, sodass der Bohrer sichtbar ist. Sie können eine rutschfeste Oberfläche auf die Unterseite kleben – Papier oder Gummiband. Für jeden Bohrer muss eine solche Vorrichtung angefertigt werden. Dadurch wird ein absolut präzises Bohren gewährleistet!

Diese Option ist auch geeignet: Schneiden Sie oben einen Teil des Kunststoffs ab und schneiden Sie unten eine Ecke ab.

So bohren Sie damit:

Wir spannen den Bohrer so ein, dass er bei vollständig eingetauchter Spannzange 2-3 mm herausragt. Wir platzieren den Bohrer an der Stelle, an der wir bohren müssen (beim Ätzen der Platine haben wir eine Markierung, wo gebohrt werden soll, in Form eines Minilochs im Kupfer – in Kicad haben wir dies speziell markiert, damit das (Bohrer steht von alleine da), Bohrlehre drücken und Motor einschalten - fertig ist das Bohren. Zur Beleuchtung können Sie eine Taschenlampe verwenden, indem Sie diese auf den Tisch stellen.

Wie wir bereits geschrieben haben, können Sie Löcher nur auf einer Seite bohren – dort, wo die Schienen passen – die zweite Hälfte kann ohne Bohrlehre entlang des ersten Führungslochs gebohrt werden. Das spart ein wenig Aufwand.

8. Verzinnen des Bretts

Warum die Platinen verzinnen – hauptsächlich um Kupfer vor Korrosion zu schützen? Der Hauptnachteil der Verzinnung ist die Überhitzung der Platine und eine mögliche Beschädigung der Leiterbahnen. Wenn Sie keine Lötstation haben, verzinnen Sie die Platine auf keinen Fall! Wenn ja, ist das Risiko minimal.

Man kann ein Brett mit ROSE-Legierung in kochendem Wasser verzinnen, aber es ist teuer und schwer zu bekommen. Es ist besser, mit gewöhnlichem Lot zu verzinnen. Um dies effizient zu bewerkstelligen, müssen Sie ein einfaches Gerät mit einer sehr dünnen Schicht herstellen. Wir nehmen ein Stück Geflecht zum Löten von Teilen und legen es auf die Spitze, schrauben es mit Draht an die Spitze, damit es sich nicht löst:

Wir bedecken die Platine mit Flussmittel – zum Beispiel LTI120 und auch das Geflecht. Jetzt geben wir Zinn in das Geflecht und bewegen es über das Brett (bemalen) – wir erhalten ein hervorragendes Ergebnis. Aber wenn Sie das Geflecht verwenden, löst es sich und Kupferflusen bleiben auf der Platine zurück – diese müssen entfernt werden, sonst kommt es zu einem Kurzschluss! Sie können dies sehr leicht erkennen, indem Sie mit einer Taschenlampe auf die Rückseite der Tafel leuchten. Bei dieser Methode empfiehlt es sich, entweder einen leistungsstarken Lötkolben (60 Watt) oder ROSE-Legierung zu verwenden.

Daher ist es besser, die Bretter nicht zu verzinnen, sondern ganz zum Schluss zu lackieren – zum Beispiel mit PLASTIC 70 oder einfachem Acryllack, gekauft bei Auto Parts KU-9004:

Feinabstimmung der Tonerübertragungsmethode

Es gibt zwei Punkte in der Methode, die angepasst werden können und möglicherweise nicht sofort funktionieren. Um sie zu konfigurieren, müssen Sie in Kicad eine Testplatine mit Spuren in einer quadratischen Spirale unterschiedlicher Dicke von 0,3 bis 0,1 mm und mit unterschiedlichen Abständen von 0,3 bis 0,1 mm erstellen. Es ist besser, mehrere solcher Muster gleichzeitig auf ein Blatt zu drucken und Anpassungen vorzunehmen.

Mögliche Probleme, die wir beheben werden:

1) Raupen können ihre Geometrie verändern – sie breiten sich aus, werden breiter, normalerweise sehr wenig, bis zu 0,1 mm – aber das ist nicht gut

2) Der Toner haftet möglicherweise nicht gut auf der Platine, löst sich beim Entfernen des Papiers oder haftet schlecht auf der Platine

Das erste und das zweite Problem hängen miteinander zusammen. Ich löse das erste, du kommst zum zweiten. Wir müssen einen Kompromiss finden.

Die Spuren können sich aus zwei Gründen ausbreiten: zu viel Druck, zu viel Aceton in der entstehenden Flüssigkeit. Zunächst müssen Sie versuchen, die Belastung zu reduzieren. Die Mindestlast liegt bei ca. 800g, eine Reduzierung darunter lohnt sich nicht. Dementsprechend platzieren wir die Ladung ganz ohne Druck – einfach auflegen und fertig. Es müssen 2-3 Lagen Toilettenpapier vorhanden sein, um eine gute Aufnahme überschüssiger Lösung zu gewährleisten. Sie müssen sicherstellen, dass das Papier nach dem Entfernen des Gewichts weiß und ohne violette Flecken ist. Solche Flecken weisen auf ein starkes Schmelzen des Toners hin. Wenn Sie es nicht mit einem Gewicht justieren können und die Spuren dennoch verschwimmen, dann erhöhen Sie den Anteil des Nagellackentferners in der Lösung. Sie können die Menge auf 3 Teile Flüssigkeit und 1 Teil Aceton erhöhen.

Das zweite Problem, wenn keine Verletzung der Geometrie vorliegt, weist auf ein unzureichendes Gewicht der Ladung oder eine geringe Menge Aceton hin. Auch hier lohnt es sich, mit der Ladung zu beginnen. Mehr als 3 kg machen keinen Sinn. Wenn der Toner immer noch nicht gut auf der Platine haftet, müssen Sie die Acetonmenge erhöhen.

Dieses Problem tritt hauptsächlich auf, wenn Sie Ihren Nagellackentferner wechseln. Leider handelt es sich hierbei nicht um ein dauerhaftes bzw. reines Bauteil, ein Austausch gegen ein anderes war jedoch nicht möglich. Ich habe versucht, es durch Alkohol zu ersetzen, aber anscheinend ist die Mischung nicht homogen und der Toner klebt an einigen Stellen. Außerdem kann Nagellackentferner Aceton enthalten, dann wird weniger davon benötigt. Im Allgemeinen müssen Sie eine solche Abstimmung einmal durchführen, bis die Flüssigkeit ausgeht.

Das Brett ist fertig

Wenn Sie die Platine nicht sofort verlöten, muss sie geschützt werden. Der einfachste Weg, dies zu tun, besteht darin, es mit Alkohol-Kolophoniumflussmittel zu beschichten. Vor dem Löten muss diese Beschichtung beispielsweise mit Isopropylalkohol entfernt werden.

Alternative Optionen

Sie können auch eine Tafel erstellen:

Darüber hinaus erfreuen sich kundenspezifische Dienstleistungen zur Herstellung von Leiterplatten immer größerer Beliebtheit – beispielsweise Easy EDA. Wenn Sie eine komplexere Platine benötigen (zum Beispiel eine 4-Lagen-Platine), dann ist dies der einzige Ausweg.

Ich weiß nicht, wie es Ihnen geht, aber ich hege einen großen Hass auf klassische Leiterplatten. Die Installation ist solch ein Mist, mit Löchern, in die man Teile einfügen und löten kann, wobei alle Verbindungen durch Verkabelung hergestellt werden. Es scheint einfach, aber es stellt sich als solch ein Durcheinander heraus, dass es sehr problematisch ist, irgendetwas darin zu verstehen. Daher gibt es Fehler und verbrannte Teile, unverständliche Störungen. Nun, scheiß auf sie. Verwöhne einfach deine Nerven. Für mich ist es viel einfacher, einen Schaltkreis in mein Lieblingsgerät zu zeichnen und ihn sofort in Form einer Leiterplatte zu ätzen. Benutzen Laser-Eisen-Methode In etwa anderthalb Stunden einfacher Arbeit ist alles fertig. Und natürlich eignet sich diese Methode hervorragend zur Herstellung des endgültigen Geräts, da die Qualität der mit dieser Methode erhaltenen Leiterplatten sehr hoch ist. Und da diese Methode für Unerfahrene sehr schwierig ist, teile ich gerne meine bewährte Technologie, die es Ihnen ermöglicht, auf Anhieb und ohne Stress an Leiterplatten zu kommen mit Schienen 0,3 mm und Abstand zwischen ihnen bis zu 0,2 mm. Als Beispiel werde ich ein Entwicklungsboard für mein Controller-Tutorial erstellen AVR. Das Prinzip finden Sie im Eintrag, und

Auf der Platine befindet sich eine Demo-Schaltung sowie eine Reihe von Kupfer-Patches, die wie eine normale Platine auch aufgebohrt und für Ihre Bedürfnisse verwendet werden können.

▌Technologie zur Herstellung hochwertiger Leiterplatten zu Hause.

Der Kern des Verfahrens zur Herstellung von Leiterplatten besteht darin, dass auf die folienbeschichtete Leiterplatte ein Schutzmuster aufgebracht wird, das das Ätzen von Kupfer verhindert. Dadurch verbleiben nach dem Ätzen Leiterbahnspuren auf der Platine. Es gibt viele Möglichkeiten, Schutzmuster anzuwenden. Früher wurden sie mit Nitrolack in einer Glastube bemalt, dann begann man, sie mit wasserfesten Markern aufzutragen oder sogar aus Klebeband auszuschneiden und auf die Tafel zu kleben. Auch für den Amateurgebrauch erhältlich Fotolack, das auf die Platine aufgebracht und anschließend beleuchtet wird. Die belichteten Stellen werden alkalilöslich und werden abgewaschen. Aber in puncto Benutzerfreundlichkeit, Kostengünstigkeit und Produktionsgeschwindigkeit sind alle diese Methoden deutlich unterlegen Laser-Eisen-Methode(Weiter LUT).

Die LUT-Methode basiert darauf, dass durch Toner ein Schutzmuster gebildet wird, das durch Erhitzen auf die Leiterplatte übertragen wird.

Wir brauchen also einen Laserdrucker, da diese heutzutage keine Seltenheit mehr sind. Ich benutze einen Drucker Samsung ML1520 mit Originalkartusche. Nachgefüllte Kartuschen passen extrem schlecht, da es ihnen an Dichte und Gleichmäßigkeit der Tonerabgabe mangelt. In den Druckeigenschaften müssen Sie die maximale Tonerdichte und den maximalen Kontrast einstellen und unbedingt alle Sparmodi deaktivieren – das ist nicht der Fall.

▌Werkzeuge und Materialien

Neben der Folienplatine benötigen wir auch einen Laserdrucker, ein Bügeleisen, Fotopapier, Aceton, feines Schleifpapier, eine Wildlederbürste mit Metall-Kunststoff-Borsten,

▌Prozess

Als nächstes zeichnen wir eine Zeichnung der Platine in einer für uns geeigneten Software und drucken sie aus. Sprint-Layout. Ein einfaches Zeichenwerkzeug für Leiterplatten. Um normal zu drucken, müssen Sie die Ebenenfarben links auf Schwarz einstellen. Sonst wird es Müll.

Druck, zwei Exemplare. Man weiß nie, vielleicht vermasseln wir einen.

Hier liegt die Hauptfeinheit der Technologie LUT Aus diesem Grund haben viele Probleme mit der Veröffentlichung hochwertiger Boards und geben dieses Geschäft auf. Durch viele Experimente wurde festgestellt, dass die besten Ergebnisse beim Drucken auf glänzendem Fotopapier für Tintenstrahldrucker erzielt werden. Fotopapier würde ich als ideal bezeichnen LOMOND 120g/m2

Es ist kostengünstig, wird überall verkauft und liefert vor allem ein hervorragendes und wiederholbares Ergebnis, und seine glänzende Schicht klebt nicht am Herd des Druckers. Das ist sehr wichtig, da ich von Fällen gehört habe, bei denen Hochglanzpapier verwendet wurde, um den Druckerofen zu verschmutzen.

Wir laden das Papier in den Drucker und drucken sicher auf der glänzenden Seite. Sie müssen spiegelbildlich drucken, damit das Bild nach der Übertragung der Realität entspricht. Ich kann gar nicht zählen, wie oft ich Fehler gemacht und falsche Ausdrucke gemacht habe :) Daher ist es beim ersten Mal besser, testweise auf Normalpapier zu drucken und zu überprüfen, ob alles korrekt ist. Gleichzeitig heizen Sie den Druckerofen vor.

Nach dem Drucken des Bildes auf keinen Fall Greifen Sie nicht mit den Händen und halten Sie es möglichst von Staub fern. Damit der Kontakt von Toner und Kupfer nicht beeinträchtigt wird. Als nächstes schneiden wir das Brettmuster exakt entlang der Kontur aus. Ohne Reserven – das Papier ist hart, also wird alles gut.

Kommen wir nun zum Textolith. Wir schneiden Ihnen sofort ein Stück in der gewünschten Größe zu, ohne Toleranzen oder Aufmaße. So viel wie nötig.

Es muss gut geschliffen werden. Versuchen Sie vorsichtig, das gesamte Oxid zu entfernen, vorzugsweise in kreisenden Bewegungen. Ein wenig Rauheit kann nicht schaden – der Toner bleibt besser haften. Sie können kein Schleifpapier, sondern einen Schleifschwamm mit „Effekt“ verwenden. Sie müssen nur ein neues nehmen, nicht fettig.

Es ist besser, die kleinste Haut zu nehmen, die Sie finden können. Ich habe dieses.

Nach dem Schleifen muss es gründlich entfettet werden. Normalerweise nehme ich das Wattepad meiner Frau und befeuchte es gründlich mit Aceton und gehe damit gründlich über die gesamte Oberfläche. Auch hier gilt: Nach dem Entfetten sollten Sie es niemals mit den Fingern anfassen.

Wir tragen unsere Zeichnung auf die Tafel auf, natürlich mit dem Toner nach unten. Aufwärmen maximal bügeln Halten Sie das Papier mit dem Finger fest, drücken Sie fest und bügeln Sie eine Hälfte. Der Toner muss am Kupfer haften.

Als nächstes bügeln Sie die gesamte Oberfläche, ohne dass sich das Papier bewegt. Wir drücken mit aller Kraft, polieren und bügeln das Brett. Ich versuche, keinen Millimeter der Oberfläche zu verpassen. Dies ist ein äußerst wichtiger Vorgang; die Qualität der gesamten Platine hängt davon ab. Scheuen Sie sich nicht, so fest wie möglich zu drücken; der Toner schwimmt nicht und verschmiert nicht, da das Fotopapier dick ist und ihn perfekt vor dem Ausbreiten schützt.

Bügeln, bis das Papier gelb wird. Dies hängt jedoch von der Temperatur des Bügeleisens ab. Mein neues Bügeleisen vergilbt kaum, aber mein altes ist fast verkohlt – das Ergebnis war überall gleich gut.

Anschließend können Sie das Board etwas abkühlen lassen. Und dann greifen wir es mit einer Pinzette und tauchen es unter Wasser. Und wir lassen es einige Zeit im Wasser, normalerweise etwa zwei bis drei Minuten.

Mit einer Wildlederbürste beginnen wir unter einem starken Wasserstrahl die äußere Oberfläche des Papiers heftig anzuheben. Wir müssen es mit mehreren Kratzern abdecken, damit das Wasser tief in das Papier eindringt. Zur Bestätigung Ihrer Aktionen wird die Zeichnung durch dickes Papier angezeigt.

Und mit dieser Bürste bürsten wir das Brett, bis wir die oberste Schicht entfernen.

Wenn das gesamte Design deutlich und ohne weiße Flecken sichtbar ist, können Sie damit beginnen, das Papier vorsichtig von der Mitte zu den Rändern zu rollen. Papier Lomond Lässt sich wunderbar ausrollen und hinterlässt fast sofort 100 % Toner und reines Kupfer.

Nachdem Sie das gesamte Muster mit den Fingern ausgerollt haben, können Sie das gesamte Brett gründlich mit einer Zahnbürste schrubben, um die verbleibende Glanzschicht und Papierreste zu entfernen. Haben Sie keine Angst, es ist fast unmöglich, gut verkochten Toner mit einer Zahnbürste zu entfernen.

Wir wischen das Brett ab und lassen es trocknen. Wenn der Toner trocknet und grau wird, ist deutlich zu erkennen, wo das Papier zurückbleibt und alles sauber ist. Die weißlichen Beläge zwischen den Gleisen müssen entfernt werden. Sie können sie mit einer Nadel zerstören oder mit einer Zahnbürste unter fließendem Wasser abreiben. Generell ist es sinnvoll, die Wege mit einem Besen zu begehen. Aus schmalen Ritzen lässt sich der weißliche Glanz mit Isolierband oder Kreppband herausziehen. Es klebt nicht so stark wie sonst und löst den Toner nicht ab. Der restliche Glanz löst sich jedoch sofort und spurlos ab.

Untersuchen Sie die Tonerschichten im Licht einer hellen Lampe sorgfältig auf Risse. Tatsache ist, dass es beim Abkühlen reißen kann und an dieser Stelle ein schmaler Riss zurückbleibt. Im Licht der Lampe funkeln die Risse. Diese Bereiche sollten mit einem Permanentmarker für CDs nachbearbeitet werden. Selbst wenn nur ein Verdacht besteht, ist es dennoch besser, ihn zu übermalen. Derselbe Marker kann auch zum Ausfüllen von Pfaden mit schlechter Qualität verwendet werden, falls vorhanden. Ich empfehle einen Marker Centropen 2846- Es ergibt eine dicke Farbschicht und tatsächlich kann man damit dummerweise Wege malen.

Wenn das Brett fertig ist, können Sie es mit der Eisenchloridlösung wässern.

Technischer Exkurs, den Sie bei Bedarf überspringen können.

Generell kann man vieles vergiften. Einige Giftstoffe liegen in Kupfersulfat vor, andere in sauren Lösungen und ich in Eisenchlorid. Weil Es ist in jedem Radioladen erhältlich, es sendet schnell und sauber.

Aber Eisenchlorid hat einen schrecklichen Nachteil: Es wird nur schmutzig. Wenn es auf Kleidung oder poröse Oberflächen wie Holz oder Papier gelangt, bleibt es ein lebenslanger Fleck. Legen Sie also Ihre Dolce Habana-Sweatshirts oder Gucci-Filzstiefel in den Safe und wickeln Sie sie mit drei Rollen Klebeband ein. Eisenchlorid zerstört außerdem fast alle Metalle auf grausamste Weise. Besonders schnell sind Aluminium und Kupfer. Daher sollten die Utensilien zum Ätzen aus Glas oder Kunststoff sein.

Ich werfe 250-Gramm-Packung Eisenchlorid pro Liter Wasser. Und mit der resultierenden Lösung ätze ich Dutzende Platinen, bis die Ätzung aufhört.

Das Pulver muss in Wasser gegossen werden. Und achten Sie darauf, dass das Wasser nicht überhitzt, da sonst bei der Reaktion viel Wärme freigesetzt wird.

Wenn sich das gesamte Pulver aufgelöst hat und die Lösung eine einheitliche Farbe angenommen hat, können Sie das Brett hineinwerfen. Es ist wünschenswert, dass die Platine mit der Kupferseite nach unten auf der Oberfläche schwimmt. Dann sinkt das Sediment auf den Boden des Behälters, ohne die Ätzung der tieferen Kupferschichten zu beeinträchtigen.

Um ein Absinken des Boards zu verhindern, können Sie mit doppelseitigem Klebeband ein Stück Schaumstoff darauf kleben. Genau das habe ich getan. Es stellte sich als sehr praktisch heraus. Der Einfachheit halber habe ich die Schraube hineingedreht, damit ich sie wie einen Griff halten kann.

Es ist besser, die Platine mehrmals in die Lösung zu tauchen und nicht flach, sondern schräg abzusenken, damit keine Luftblasen auf der Kupferoberfläche verbleiben, da sonst Pfosten entstehen. In regelmäßigen Abständen müssen Sie es aus der Lösung entfernen und den Vorgang überwachen. Im Durchschnitt dauert das Ätzen einer Platine zwischen zehn Minuten und einer Stunde. Es hängt alles von der Temperatur, Stärke und Frische der Lösung ab.

Der Ätzvorgang beschleunigt sich sehr stark, wenn man den Schlauch vom Aquarienkompressor unter das Brett absenkt und Blasen freisetzt. Die Blasen vermischen die Lösung und schlagen das reagierte Kupfer vorsichtig aus der Platine. Sie können das Brett oder den Behälter auch schütteln. Hauptsache, Sie verschütten es nicht, sonst können Sie es später nicht mehr abwaschen.

Wenn das gesamte Kupfer entfernt wurde, nehmen Sie die Platine vorsichtig heraus und spülen Sie sie unter fließendem Wasser ab. Dann schauen wir uns die Lichtung an, damit nirgendwo Rotz oder loses Gras liegt. Wenn Rotz vorhanden ist, werfen Sie ihn weitere zehn Minuten in die Lösung. Wenn die Spuren geätzt sind oder Brüche auftreten, bedeutet dies, dass der Toner schief ist und diese Stellen mit Kupferdraht verlötet werden müssen.

Wenn alles in Ordnung ist, können Sie den Toner abwaschen. Dafür brauchen wir Aceton – den wahren Freund eines Drogenabhängigen. Obwohl es jetzt schwieriger wird, Aceton zu kaufen, weil... Irgendein Idiot von der staatlichen Drogenkontrollbehörde entschied, dass Aceton eine Substanz ist, die zur Herstellung von Betäubungsmitteln verwendet wird, und dass der freie Verkauf daher verboten werden sollte. Es funktioniert gut anstelle von Aceton 646 Lösungsmittel.

Nehmen Sie ein Stück Verband, befeuchten Sie es gründlich mit Aceton und beginnen Sie, den Toner abzuwaschen. Es ist nicht nötig, stark zu drücken, die Hauptsache ist, nicht zu schnell herumzualbern, damit das Lösungsmittel Zeit hat, in die Poren des Toners einzudringen und ihn von innen zu korrodieren. Das Abwaschen des Toners dauert etwa zwei bis drei Minuten. In dieser Zeit haben selbst die grünen Hunde unter der Decke keine Zeit, sich zu zeigen, aber es kann trotzdem nicht schaden, das Fenster zu öffnen.

Das gereinigte Brett kann gebohrt werden. Für diese Zwecke verwende ich seit vielen Jahren einen Motor eines Tonbandgeräts, der mit 12 Volt betrieben wird. Es ist eine Monstermaschine, obwohl ihre Lebensdauer etwa 2000 Löcher beträgt, danach brennen die Bürsten völlig durch. Sie müssen auch den Stabilisierungskreis herausreißen, indem Sie die Drähte direkt an die Bürsten löten.

Beim Bohren sollten Sie versuchen, den Bohrer streng senkrecht zu halten. Andernfalls werden Sie dort eine Mikroschaltung einbauen. Und bei doppelseitigen Brettern wird dieses Prinzip zum Grundprinzip.

Die Herstellung einer doppelseitigen Platte erfolgt auf die gleiche Weise, nur dass hier drei Referenzlöcher mit möglichst kleinem Durchmesser angebracht werden. Und nach dem Ätzen einer Seite (zu diesem Zeitpunkt wird die andere Seite mit Klebeband versiegelt, um ein Ätzen zu verhindern) wird die zweite Seite entlang dieser Löcher ausgerichtet und gerollt. Der erste wird mit Klebeband fest verschlossen und der zweite wird geätzt.

Auf der Vorderseite können Sie die gleiche LUT-Methode verwenden, um die Bezeichnung von Funkkomponenten für Schönheit und einfache Installation anzubringen. Allerdings stört es mich nicht so sehr, aber Genosse Woodocat aus der LJ-Community ru_radio_electr Das macht er immer, wovor ich großen Respekt habe!

Bald werde ich wahrscheinlich auch einen Artikel zum Thema Fotolack veröffentlichen. Die Methode ist komplizierter, macht mir aber gleichzeitig auch mehr Spaß – ich spiele gerne Streiche mit Reagenzien. Obwohl ich immer noch 90 % der Boards mit LUT herstelle.

Übrigens über die Genauigkeit und Qualität von Brettern, die im Laserbügelverfahren hergestellt wurden. Regler P89LPC936 im Falle TSSOP28. Der Abstand zwischen den Spuren beträgt 0,3 mm, die Breite der Spuren beträgt 0,3 mm.

Widerstände auf der oberen Platine 1206 . Wie ist es?

Die integrierte Produktion von Leiterplatten in Russland ermöglicht es uns, alle notwendigen Dienstleistungen anzubieten. Wir können Folgendes tun:

PCB-Berechnung;

Herstellung von Fotomasken für Leiterplatten;

Reparatur von Leiterplatten.

Wenn Sie sich für eine Kontaktaufnahme mit uns entscheiden, arbeiten Sie mit einem Hersteller zusammen, der in der Lage ist, Leiterplatten jeder Komplexität in kurzer Zeit herzustellen. Wir sind auch bereit, Leiterplatten aus China zu liefern. Die Serienproduktion von Leiterplatten in China ist die beste Option für diejenigen, die Geld sparen und gleichzeitig Qualitätsprodukte zur Verfügung haben möchten.

Im Laufe der Jahre hat unser Unternehmen in Moskau eine High-Tech-Produktion von Leiterplatten aufgebaut. Die technische Ausstattung, die Kenntnis aller Nuancen des Herstellungsprozesses unserer Produkte sowie die eigene Herstellung von Prepregs ermöglichen es, unseren Kunden moderne Produkte zu sehr attraktiven Konditionen anzubieten. Wir haben wirklich niedrige Kosten für die Leiterplattenherstellung. Wir können auch elektronische Leiterplatten reparieren.

Sie sind auf der Suche nach einer zuverlässigen Produktion von Multilayer-Leiterplatten? Rufen Sie uns an! Und City Electronics sorgt dafür, dass Sie von der Zusammenarbeit nicht enttäuscht werden!

Selbstgemachte Leiterplatte

So stellen Sie zu Hause eine Leiterplatte mithilfe der Laser-Eisen-Technologie her. Damit ist die thermische Übertragung von Toner vom Papier auf die Metallisierungsoberfläche der zukünftigen Leiterplatte gemeint.

Ich habe viele Male versucht, eine Leiterplatte mithilfe der Laser-Eisen-Technologie herzustellen, aber es ist mir nie gelungen, ein zuverlässiges, leicht wiederholbares Ergebnis zu erzielen. Außerdem benötige ich bei der Herstellung einer Platine geätzte Löcher in den Pads, die nicht größer als 0,5 mm sind. Anschließend verwende ich sie beim Bohren, um einen Bohrer mit einem Durchmesser von 0,75 mm zu zentrieren.

Mängel äußern sich in einer Verschiebung oder Veränderung der Spurbreite sowie in der ungleichmäßigen Dicke des nach dem Entfernen des Papiers auf der Kupferfolie verbleibenden Toners. Darüber hinaus ist es beim Entfernen des Papiers vor dem Ätzen problematisch, jedes Loch im Toner von Zelluloserückständen zu reinigen. Dadurch entstehen beim Ätzen einer Leiterplatte zusätzliche Schwierigkeiten, die nur durch das Gegenteil vermieden werden konnten. http://oldoctober.com/ru/

Ich gehe davon aus, dass der Grund für die Heirat folgender ist.

Wenn Papier auf eine hohe Temperatur erhitzt wird, beginnt es sich zu verziehen. Während die Temperatur von Folienglasfaser immer etwas niedriger ist. Der Toner haftet teilweise an der Folie, bleibt aber auf der Papierseite geschmolzen. Beim Verziehen bewegt sich das Papier und verändert die ursprüngliche Form der Leiter.

Gleich zu Beginn möchte ich Sie warnen, dass die Technologie nicht ohne gewisse Nachteile ist.

Der erste Grund ist das Fehlen von Spezialpapier für den Thermotransfer. Ich empfehle daher, geeignetes Papier für selbstklebende Etiketten zu wählen. Leider ist nicht jedes Papier geeignet. Sie müssen eines auswählen, dessen Etiketten dichter sind und dessen Träger eine gute, glatte Oberfläche aufweist.

Der zweite Nachteil besteht darin, dass die Größe der Leiterplatte durch die Größe der Bügelsohle des Bügeleisens begrenzt ist. Darüber hinaus kann nicht jedes Bügeleisen Folien-Glasfaserlaminat gleichmäßig genug erhitzen, daher ist es besser, das massivste zu wählen.

Doch trotz all dieser Mängel konnte ich mit der unten beschriebenen Technologie ein stabiles, leicht wiederholbares Ergebnis in der Kleinserienfertigung erzielen.

Der Kern der Änderung des traditionellen Verfahrens besteht darin, dass vorgeschlagen wird, nicht das Papier mit Toner, sondern die Glasfaserfolie selbst zu erhitzen.

Der Hauptvorteil besteht darin, dass sich mit dieser Methode die Temperatur in der Tonerschmelzzone leicht steuern lässt. Darüber hinaus ermöglicht die Gummiwalze eine gleichmäßige Druckverteilung und verhindert ein Zerdrücken des Toners (ich schreibe überall von Folienglasfaser, da ich keine anderen Materialien getestet habe).

Die Technologie eignet sich gleichermaßen gut für Folien-Glasfaserlaminat unterschiedlicher Dicke, besser ist es jedoch, Material mit einer Dicke von nicht mehr als einem Millimeter zu verwenden, da es sich leicht mit einer Schere schneiden lässt.

Also nehmen wir ein Stück des schäbigsten Folien-Glasfaserlaminats und bearbeiten es mit Schleifpapier. Sie sollten kein sehr großes Schleifpapier verwenden, da dies zukünftige Spuren beschädigen kann. Sie müssen es jedoch nicht schleifen, wenn Sie ein neues Stück Glasfaser haben. Die Kupferoberfläche muss in jedem Fall gründlich gereinigt und entfettet werden.

Herstellung einer Schablone für den Thermotransfer. Dazu schneiden wir von einem Etikettenpapier das benötigte Stück ab und trennen die Etiketten selbst vom Träger. Sie sollten ein Stück Etikett am Anfang des Bogens belassen, um zu verhindern, dass die Trägerfolie im Druckermechanismus hängen bleibt.

Berühren Sie nicht mit Ihren Händen die Bereiche auf dem Untergrund, auf die anschließend Toner aufgetragen wird.

Beträgt die Dicke des Folien-Glasfaserlaminats einen Millimeter oder weniger, kann der Abstand zwischen den Kanten der einzelnen Bretter mit 0,2 mm gewählt werden, ist er größer und schneidet man das Werkstück mit einer Bügelsäge ab, dann mit 1,5 -2,0 mm, je nach Klingenstärke und Verarbeitungstoleranz.

Ich verwende die Tonerschicht, die standardmäßig im Druckertreiber installiert ist, aber „B & W Halftones:“ (S/W Halftone) sollte „Solid“ ausgewählt sein. Mit anderen Worten: Sie müssen das Erscheinen eines Rasters verhindern. Sie sehen es möglicherweise nicht auf der Schablone, aber es kann die Dicke des Toners beeinflussen.

Wir befestigen die Schablone mit Büroklammern auf einem Stück Glasfaserfolie. Wir befestigen eine weitere Büroklammer am freien Rand der Schablone, damit diese nicht mit dem Bügeleisen in Berührung kommt.

Der Schmelzpunkt verschiedener Tonermarken liegt bei etwa 160–180 °C. Daher sollte die Temperatur des Bügeleisens um 10–20 °C etwas höher liegen. Wenn Ihr Bügeleisen nicht auf eine Temperatur von 180 °C aufheizt, müssen Sie es anpassen.

Vor dem Erhitzen sollte die Bügelsohle des Bügeleisens gründlich von Fett und anderen Verunreinigungen gereinigt werden!

Wir erhitzen das Bügeleisen auf eine Temperatur von 180-190 Grad und drücken es fest gegen die Glasfaserfolie, wie in der Abbildung gezeigt. Wenn Sie das Bügeleisen anders positionieren, kann es sein, dass sich das Brett zu ungleichmäßig erwärmt, da sich das Bügeleisen im breiten Teil normalerweise um 20-30 °C stärker erwärmt. Warten Sie zwei Minuten.

Entfernen Sie anschließend das Bügeleisen und rollen Sie die Schablone mit einer Gummirolle zum Aufrollen von Fotos in einer Bewegung kräftig auf die Glasfaserfolie.

Wenn beim Rollen der Toner gequetscht wird, das heißt, die Spuren verschieben sich zur Seite oder verändern ihre Form, dann sollten Sie die Tonermenge im Druckertreiber reduzieren.

Es ist notwendig, dass sich die Mitte der Walze immer entlang der Mitte des Bretts bewegt. Der Rollgriff muss so gehalten werden, dass das Auftreten eines „um“ den Griff gerichteten Kraftvektors verhindert wird.

Wir rollen die Schablone noch ein paar Mal fest und drücken das entstandene „Sandwich“ mit etwas Schwerem zusammen, nachdem wir eine mehrmals gefaltete Zeitung abgelegt haben, um das Gewicht gleichmäßig zu verteilen.

Die Schablone sollte jedes Mal in die gleiche Richtung gerollt werden. Die Walze beginnt sich von der Stelle aus zu bewegen, an der die Schablone befestigt ist.

Nach etwa zehn Minuten können Sie die Presse abnehmen und die Schablone entfernen. Das ist, was passiert ist.

Jetzt müssen Sie noch etwas auf die Rückseite der Platine kleben, damit Sie diese Platine später beim Ätzen festhalten können. (Ich verwende Heißkleber.)

Wir ätzen die Platine in einer Eisenchloridlösung.

Wie bereitet man die Lösung vor?

Wenn ein Gefäß mit Eisenchlorid offen ist, befindet sich dort höchstwahrscheinlich bereits eine hochkonzentrierte Lösung. Es kann in eine Pökelschüssel gegossen und mit etwas Wasser versetzt werden.

Wenn Eisenchlorid noch nicht mit Wasser bedeckt ist, können Sie es selbst tun. Sie können die Kristalle wahrscheinlich selbst aus dem Glas nehmen, aber verwenden Sie dafür kein Erbstücksilber.

Bedenken Sie, dass der Ätzvorgang in einer hochkonzentrierten Lösung nicht funktioniert. Sobald Sie also eine solche Lösung haben, müssen Sie etwas Wasser hinzufügen.

Als Schüssel verwenden Sie am besten eine Vinyl-Kunststoff-Fotobadewanne, Sie können aber auch jede andere verwenden.

Das Bild zeigt, dass die Platte aufgrund ihrer Oberflächenspannung auf der Oberfläche der Lösung schwimmt. Der Vorteil dieser Methode besteht darin, dass die Ätzprodukte nicht auf der Plattenoberfläche verbleiben, sondern sofort auf den Badboden sinken.

Gleich zu Beginn des Ätzens müssen Sie sicherstellen, dass sich keine Luftblasen unter der Platine befinden. Während des Ätzvorgangs ist es ratsam, darauf zu achten, dass die Ätzung gleichmäßig über die gesamte Oberfläche der Platte verläuft.

Bei Unregelmäßigkeiten muss der Vorgang mit einer alten Zahnbürste o.ä. in Gang gesetzt werden. Dies muss jedoch sorgfältig durchgeführt werden, um die Tonerschicht nicht zu zerstören.

Besonderes Augenmerk sollte auf die Löcher in den Kontaktpads gelegt werden. Die Bereiche, in denen der Ätzvorgang nicht sofort begonnen hat, sind heller. Im Prinzip genügt es, gleich zu Beginn des Prozesses die gesamte Oberfläche und alle Löcher abzudunkeln, dann ist der Erfolg vorprogrammiert.

Wenn der Hauptteil der Platine in 15 Minuten geätzt wurde, sollten Sie die Gesamtätzzeit nicht um mehr als das Doppelte, also mehr als 30 Minuten, erhöhen. Durch weiteres Ätzen verringert sich nicht nur die Breite der Leiter, sondern es kann auch zu einer teilweisen Zerstörung des Toners kommen.

Normalerweise werden alle 0,5-mm-Löcher in den Kontaktpads doppelt so lange geätzt.

Der Motor dreht einen kleinen Exzenter, der Vibrationen in der Lösung erzeugt (nicht erforderlich, wenn Sie das Brett regelmäßig anheben und bewegen).

Waschen Sie den Toner mit einem in Aceton getränkten Tupfer ab.

Das ist, was passiert ist. Links ist die Platine noch mit Toner bedeckt. Die Breite der Spuren beträgt 0,4 mm.

Jetzt können Sie die beim Bohren am Kupfer entstandenen Grate entfernen. Dazu rollen wir sie zunächst mit einem Kugellager auf, das in einem praktischen Dorn befestigt ist. In diesem Fall ist es besser, das Board auf eine harte, ebene Unterlage zu stellen. Entfernen Sie dann mit feinem Schleifpapier Oxid von der Oberfläche des Kupfers, falls es sich gebildet hat.

Wir verzinnen das Werkstück und beschichten es zunächst mit einer Flussmittelschicht.

Ich ging zum Bürobedarfsladen und machte ein Foto von der Verpackung mit selbstklebenden Etiketten. Dieses Papier ist nicht für den Thermotransfer geeignet. Wenn es jedoch kein anderes gibt, können Sie dieses nach einigen Änderungen verwenden.

Das Papier, das sich für den Thermotransfer am besten eignete, wurde von der finnischen Firma Campas hergestellt. Und da sich auf der kleinen Verpackung keine Erkennungszeichen befinden, ist eine Identifizierung ohne Prüfung unwahrscheinlich.

Leiterplatte– Dies ist eine dielektrische Basis, auf deren Oberfläche und in deren Volumen leitende Bahnen entsprechend dem Stromkreis angebracht sind. Die Leiterplatte dient der mechanischen Befestigung und elektrischen Verbindung zwischen den Leitungen der darauf installierten elektronischen und elektrischen Produkte durch Löten.

Das Ausschneiden eines Werkstücks aus Glasfaser, das Bohren von Löchern und das Ätzen einer Leiterplatte, um stromführende Leiterbahnen zu erhalten, werden unabhängig von der Methode zum Aufbringen des Musters auf die Leiterplatte mit derselben Technologie durchgeführt.

Manuelle Anwendungstechnik

Leiterplattenspuren

Vorbereiten der Vorlage

Das Papier, auf dem das Leiterplattenlayout gezeichnet wird, ist in der Regel dünn und für ein genaueres Bohren von Löchern, insbesondere bei Verwendung eines selbstgebauten Bohrers, ist es notwendig, es dicker zu machen, damit der Bohrer nicht zur Seite führt . Dazu müssen Sie das Leiterplattendesign mit einem beliebigen Kleber wie PVA oder Moment auf dickeres Papier oder dünnen, dicken Karton kleben.

Schneiden des Werkstücks

Es wird ein Zuschnitt aus Folien-Glasfaserlaminat geeigneter Größe ausgewählt, die Leiterplattenschablone auf den Zuschnitt aufgebracht und mit einem Marker, einem weichen Bleistift oder einer Markierung mit einem spitzen Gegenstand umlaufend umrandet.

Anschließend wird das Glasfaserlaminat mit einer Metallschere entlang der markierten Linien geschnitten oder mit einer Bügelsäge ausgesägt. Die Schere schneidet schneller und es entsteht kein Staub. Es ist jedoch zu berücksichtigen, dass sich Glasfaser beim Schneiden mit einer Schere stark verbiegt, was die Haftfestigkeit der Kupferfolie etwas verschlechtert und es bei einem erneuten Verlöten der Elemente zu einem Ablösen der Leiterbahnen kommen kann. Wenn das Brett groß ist und sehr dünne Spuren aufweist, ist es daher besser, es mit einer Metallsäge zu schneiden.

Die Schablone des Leiterplattenmusters wird mit Moment-Kleber auf das ausgeschnittene Werkstück geklebt, wobei vier Tropfen davon auf die Ecken des Werkstücks aufgetragen werden.

Da der Kleber in wenigen Minuten aushärtet, können Sie sofort mit dem Bohren von Löchern für Funkkomponenten beginnen.

Bohrlöcher

Löcher bohren Sie am besten mit einer speziellen Mini-Bohrmaschine mit einem Hartmetallbohrer mit einem Durchmesser von 0,7-0,8 mm. Wenn keine Mini-Bohrmaschine zur Verfügung steht, können Sie mit einer einfachen Bohrmaschine Löcher mit einer Bohrmaschine mit geringer Leistung bohren. Wenn Sie jedoch mit einer Universal-Handbohrmaschine arbeiten, hängt die Anzahl der gebrochenen Bohrer von der Härte Ihrer Hand ab. Mit nur einer Übung wird man definitiv nicht auskommen.

Wenn Sie den Bohrer nicht einspannen können, können Sie seinen Schaft mit mehreren Lagen Papier oder einer Lage Schleifpapier umwickeln. Sie können einen dünnen Metalldraht Drehung für Drehung fest um den Schaft wickeln.

Überprüfen Sie nach dem Bohren, ob alle Löcher gebohrt sind. Dies ist deutlich zu erkennen, wenn man die Leiterplatte bis zum Licht betrachtet. Wie Sie sehen, fehlen keine Löcher.

Anwenden einer topografischen Zeichnung

Um die Stellen der Folie auf dem Glasfaserlaminat, die als Leiterbahnen dienen, vor der Zerstörung beim Ätzen zu schützen, müssen sie mit einer Maske abgedeckt werden, die gegen Auflösung in einer wässrigen Lösung beständig ist. Um das Zeichnen von Pfaden zu erleichtern, ist es besser, sie vorher mit einem weichen Bleistift oder Marker zu markieren.

Vor dem Anbringen der Markierungen ist es notwendig, Spuren des Klebers zu entfernen, der zum Aufkleben der Leiterplattenschablone verwendet wurde. Da der Kleber noch nicht stark ausgehärtet ist, lässt er sich leicht durch Abrollen mit dem Finger entfernen. Die Oberfläche der Folie muss außerdem mit einem Lappen mit einem beliebigen Mittel, beispielsweise Aceton oder weißem Alkohol (dem sogenannten gereinigten Benzin), oder mit einem Geschirrspülmittel, beispielsweise Ferry, entfettet werden.

Nachdem Sie die Leiterbahnen der Leiterplatte markiert haben, können Sie mit deren Design beginnen. Zum Zeichnen von Wegen eignet sich jeder wasserfeste Lack, zum Beispiel Alkydlack der PF-Serie, der mit einem weißen Alkohollösungsmittel auf eine geeignete Konsistenz verdünnt wird. Sie können Pfade mit verschiedenen Werkzeugen zeichnen – einem Zeichenstift aus Glas oder Metall, einer medizinischen Nadel und sogar einem Zahnstocher. In diesem Artikel erkläre ich Ihnen, wie Sie Leiterplattenspuren mit einem Zeichenstift und einer Ballerina zeichnen, die zum Zeichnen auf Papier mit Tinte gedacht sind.

Früher gab es keine Computer und alle Zeichnungen wurden mit einfachen Bleistiften auf Whatman-Papier gezeichnet und dann mit Tinte auf Pauspapier übertragen, von dem mit Kopiergeräten Kopien angefertigt wurden.

Das Zeichnen beginnt mit Kontaktpads, die mit einer Ballerina gezeichnet werden. Dazu müssen Sie den Spalt der Gleitbacken des Ballerina-Zeichenbretts auf die gewünschte Strichbreite einstellen und zum Einstellen des Kreisdurchmessers die Einstellung mit der zweiten Schraube vornehmen, indem Sie das Zeichenmesser von der Achse wegbewegen Drehung.

Anschließend wird das Zeichenbrett der Ballerina mit einem Pinsel 5-10 mm lang mit Farbe gefüllt. Zum Auftragen einer Schutzschicht auf eine Leiterplatte eignet sich am besten PF- oder GF-Lack, da dieser langsam trocknet und ein geräuscharmes Arbeiten ermöglicht. Auch NTs-Markenfarbe kann verwendet werden, ist aber schwierig zu verarbeiten, da sie schnell trocknet. Die Farbe sollte gut haften und sich nicht verteilen. Vor dem Lackieren müssen Sie die Farbe auf eine flüssige Konsistenz verdünnen, indem Sie nach und nach unter kräftigem Rühren ein geeignetes Lösungsmittel hinzufügen und versuchen, auf Glasfaserresten zu malen. Um mit Farbe zu arbeiten, ist es am bequemsten, sie in eine Flasche Manikürelack zu gießen, in deren Drehung ein lösungsmittelbeständiger Pinsel eingebaut ist.

Nachdem Sie das Zeichenbrett der Ballerina angepasst und die erforderlichen Linienparameter ermittelt haben, können Sie mit dem Anbringen der Kontaktpads beginnen. Dazu wird der scharfe Teil der Achse in das Loch eingeführt und die Basis der Ballerina im Kreis gedreht.

Mit der richtigen Einstellung des Zeichenstifts und der gewünschten Farbkonsistenz rund um die Löcher auf der Leiterplatte entstehen perfekt runde Kreise. Wenn eine Ballerina anfängt, schlecht zu malen, wird die restliche getrocknete Farbe mit einem Tuch aus dem Spalt des Zeichenbretts entfernt und das Zeichenbrett mit frischer Farbe gefüllt. Um alle Löcher auf dieser Leiterplatte mit Kreisen zu zeichnen, brauchte man nur zwei Nachfüllungen des Zeichenstifts und nicht mehr als zwei Minuten Zeit.

Sobald die runden Pads auf der Platine gezeichnet sind, können Sie mit dem Zeichnen der Leiterbahnen mit einem Handzeichenstift beginnen. Das Vorbereiten und Anpassen eines manuellen Zeichenbretts unterscheidet sich nicht vom Vorbereiten einer Ballerina.

Das einzige, was zusätzlich benötigt wird, ist ein flaches Lineal, an dessen Kanten entlang einer Seite Gummistücke mit einer Dicke von 2,5 bis 3 mm aufgeklebt sind, damit das Lineal während des Betriebs nicht verrutscht und die Glasfaser, ohne das Lineal zu berühren, frei passieren kann darunter. Als Lineal eignet sich am besten ein Holzdreieck, das stabil ist und gleichzeitig als Handstütze beim Zeichnen einer Leiterplatte dienen kann.

Um ein Verrutschen der Leiterplatte beim Zeichnen von Leiterbahnen zu verhindern, empfiehlt es sich, sie auf ein Schleifpapierblatt zu legen, das aus zwei mit den Papierseiten miteinander versiegelten Schleifpapierblättern besteht.

Wenn sie sich beim Zeichnen von Pfaden und Kreisen berühren, sollten Sie keine Maßnahmen ergreifen. Sie müssen die Farbe auf der Leiterplatte trocknen lassen, bis sie bei Berührung keine Flecken mehr hinterlässt, und den überschüssigen Teil des Designs mit der Messerspitze entfernen. Damit die Farbe schneller trocknet, sollte die Platte an einem warmen Ort, beispielsweise im Winter, auf einer Heizung platziert werden. Im Sommer - unter den Sonnenstrahlen.

Wenn das Design vollständig auf die Leiterplatte aufgetragen und alle Mängel behoben sind, können Sie mit dem Ätzen fortfahren.

Designtechnologie für Leiterplatten

mit einem Laserdrucker

Beim Drucken auf einem Laserdrucker wird das vom Toner erzeugte Bild aufgrund der Elektrostatik von der Fototrommel, auf der der Laserstrahl das Bild gezeichnet hat, auf das Papier übertragen. Der Toner bleibt nur aufgrund der Elektrostatik auf dem Papier und erhält so das Bild. Um den Toner zu fixieren, wird das Papier zwischen Rollen gerollt, von denen eine in einem Thermoofen auf eine Temperatur von 180–220 °C erhitzt wird. Der Toner schmilzt und dringt in die Papierstruktur ein. Nach dem Abkühlen härtet der Toner aus und haftet fest auf dem Papier. Wird das Papier erneut auf 180-220°C erhitzt, wird der Toner wieder flüssig. Diese Eigenschaft des Toners wird genutzt, um zu Hause Bilder von stromführenden Leiterbahnen auf eine Leiterplatte zu übertragen.

Nachdem die Datei mit dem PCB-Design fertig ist, müssen Sie sie mit einem Laserdrucker auf Papier drucken. Bitte beachten Sie, dass das Bild der Leiterplattenzeichnung für diese Technologie von der Einbauseite der Teile aus zu betrachten ist! Ein Tintenstrahldrucker ist für diese Zwecke nicht geeignet, da er nach einem anderen Prinzip funktioniert.

Vorbereiten einer Papiervorlage zur Übertragung des Designs auf die Leiterplatte

Wenn Sie ein Leiterplattendesign auf normales Papier für Bürogeräte drucken, dringt der Toner aufgrund seiner porösen Struktur tief in den Körper des Papiers ein und bleibt beim Übertragen des Toners auf die Leiterplatte zum größten Teil zurück in der Zeitung. Darüber hinaus wird es Schwierigkeiten geben, Papier von der Leiterplatte zu entfernen. Sie müssen es lange in Wasser einweichen. Daher benötigen Sie zur Vorbereitung einer Fotomaske Papier, das keine poröse Struktur aufweist, zum Beispiel Fotopapier, Trägermaterial aus selbstklebenden Folien und Etiketten, Pauspapier, Seiten aus Hochglanzmagazinen.

Als Papier zum Drucken des PCB-Designs verwende ich altes Pauspapier. Pauspapier ist sehr dünn und es ist unmöglich, eine Vorlage direkt darauf zu drucken; es bleibt im Drucker hängen. Um dieses Problem zu lösen, müssen Sie vor dem Drucken einen Tropfen Kleber auf ein Stück Pauspapier der erforderlichen Größe in den Ecken auftragen und es auf ein Blatt A4-Büropapier kleben.

Mit dieser Technik können Sie ein Leiterplattendesign auch auf dünnstem Papier oder dünnster Folie drucken. Damit die Tonerdicke der Zeichnung maximal ist, müssen Sie vor dem Drucken die „Druckereigenschaften“ konfigurieren, indem Sie den sparsamen Druckmodus deaktivieren. Wenn diese Funktion nicht verfügbar ist, wählen Sie die gröbste Papiersorte aus, z z.B. Pappe oder ähnliches. Es ist durchaus möglich, dass Sie beim ersten Mal keinen guten Druck erhalten und Sie ein wenig experimentieren müssen, um den besten Druckmodus für Ihren Laserdrucker zu finden. Beim resultierenden Druck des Designs müssen die Leiterbahnen und Kontaktpads der Leiterplatte dicht sein, ohne Lücken oder Flecken, da eine Retusche in diesem technologischen Stadium nutzlos ist.

Jetzt müssen Sie nur noch das Pauspapier entlang der Kontur abschneiden, schon ist die Schablone zur Herstellung der Leiterplatte fertig und Sie können mit dem nächsten Schritt fortfahren, dem Übertragen des Bildes auf Glasfaserlaminat.

Übertragen eines Designs von Papier auf Glasfaser

Die Übertragung des Leiterplattendesigns ist der kritischste Schritt. Das Wesentliche der Technologie ist einfach: Papier wird mit der Seite des gedruckten Musters der Leiterbahnen der Leiterplatte auf die Kupferfolie aus Glasfaser aufgebracht und mit großer Kraft gepresst. Anschließend wird dieses Sandwich auf eine Temperatur von 180–220 °C erhitzt und dann auf Raumtemperatur abgekühlt. Das Papier wird abgerissen und das Design bleibt auf der Leiterplatte.

Einige Handwerker schlagen vor, ein Design mithilfe eines Bügeleisens vom Papier auf eine Leiterplatte zu übertragen. Ich habe diese Methode ausprobiert, aber das Ergebnis war instabil. Es ist schwierig, gleichzeitig sicherzustellen, dass der Toner auf die erforderliche Temperatur erhitzt wird und das Papier beim Aushärten des Toners gleichmäßig auf die gesamte Oberfläche der Leiterplatte gedrückt wird. Dadurch wird das Muster nicht vollständig übertragen und es verbleiben Lücken im Muster der Leiterbahnen der Leiterplatte. Möglicherweise wurde das Bügeleisen nicht ausreichend aufgeheizt, obwohl der Regler auf die maximale Aufheizstufe des Bügeleisens eingestellt war. Ich wollte das Bügeleisen nicht öffnen und den Thermostat neu konfigurieren. Deshalb habe ich eine andere Technologie verwendet, die weniger arbeitsintensiv ist und hundertprozentige Ergebnisse liefert.

Auf ein auf die Größe der Leiterplatte zugeschnittenes und mit Aceton entfettetes Stück Glasfaserlaminat habe ich in den Ecken Pauspapier mit aufgedrucktem Muster geklebt. Auf das Pauspapier habe ich, um den Druck gleichmäßiger zu machen, Absätze aus Büropapier gelegt. Das resultierende Paket wurde auf eine Sperrholzplatte gelegt und oben mit einer gleichgroßen Platte abgedeckt. Dieses gesamte Sandwich wurde mit maximaler Kraft in Klammern eingespannt.

Es bleibt nur noch, das vorbereitete Sandwich auf eine Temperatur von 200°C zu erhitzen und abzukühlen. Zum Erhitzen eignet sich ein Elektrobackofen mit Temperaturregler ideal. Es reicht aus, die erstellte Struktur in einen Schrank zu stellen, zu warten, bis die eingestellte Temperatur erreicht ist, und nach einer halben Stunde die Platine zum Abkühlen herauszunehmen.

Wenn Sie keinen Elektroofen haben, können Sie einen Gasofen verwenden, indem Sie die Temperatur mithilfe des Gaszufuhrknopfs und des eingebauten Thermometers einstellen. Wenn kein Thermometer vorhanden oder defekt ist, können Frauen helfen. Die Position des Bedienknopfs, an dem Kuchen gebacken werden, ist geeignet.

Da die Enden des Sperrholzes verzogen waren, habe ich sie für alle Fälle mit zusätzlichen Klammern festgeklemmt. Um dieses Phänomen zu vermeiden, ist es besser, die Leiterplatte zwischen 5-6 mm dicken Blechen einzuklemmen. Sie können Löcher in ihre Ecken bohren und Leiterplatten festklemmen, die Platten mit Schrauben und Muttern festziehen. M10 wird ausreichen.

Nach einer halben Stunde ist die Struktur so weit abgekühlt, dass der Toner aushärtet und die Platine entnommen werden kann. Beim ersten Blick auf die entnommene Leiterplatte wird deutlich, dass der Toner perfekt vom Pauspapier auf die Platine übertragen wurde. Das Transparentpapier liegt eng und gleichmäßig an den Linien der gedruckten Spuren, Ringe der Kontaktpads und Markierungsbuchstaben an.

Das Transparentpapier löste sich leicht von fast allen Spuren der Leiterplatte; das restliche Transparentpapier wurde mit einem feuchten Tuch entfernt. Dennoch gab es an mehreren Stellen Lücken in den gedruckten Gleisen. Dies kann durch ungleichmäßiges Drucken des Druckers oder durch verbleibenden Schmutz oder Korrosion auf der Glasfaserfolie passieren. Lücken können mit jeder wasserfesten Farbe, Manikürepolitur übermalt oder mit einem Marker retuschiert werden.

Um die Eignung eines Markers zum Retuschieren einer Leiterplatte zu prüfen, müssen Sie damit Linien auf Papier zeichnen und das Papier mit Wasser befeuchten. Wenn die Linien nicht verwischen, eignet sich der Retuschiermarker.

Am besten ätzen Sie eine Leiterplatte zu Hause in einer Lösung aus Eisenchlorid oder Wasserstoffperoxid mit Zitronensäure. Nach dem Ätzen lässt sich der Toner mit einem in Aceton getränkten Tupfer leicht von den Druckspuren entfernen.

Dann werden Löcher gebohrt, Leiterbahnen und Kontaktpads verzinnt und Funkelemente versiegelt.

Dies ist das Erscheinungsbild der Leiterplatte mit darauf installierten Funkkomponenten. Das Ergebnis ist eine Stromversorgungs- und Schalteinheit für die Elektronik, die eine gewöhnliche Toilette mit Bidetfunktion ergänzt.

PCB-Ätzung

Um Kupferfolie von ungeschützten Bereichen des folierten Glasfaserlaminats zu entfernen, wenn sie zu Hause Leiterplatten herstellen, verwenden Funkamateure normalerweise eine chemische Methode. Die Leiterplatte wird in eine Ätzlösung gelegt und durch eine chemische Reaktion löst sich das durch die Maske ungeschützte Kupfer auf.

Rezepte für Beizlösungen

Abhängig von der Verfügbarkeit der Komponenten verwenden Funkamateure eine der in der folgenden Tabelle aufgeführten Lösungen. Ätzlösungen sind in der Reihenfolge der Beliebtheit ihrer Verwendung durch Funkamateure zu Hause geordnet.

| Name der Lösung | Verbindung | Menge | Kochtechnik | Vorteile | Mängel |

|---|---|---|---|---|---|

| Wasserstoffperoxid plus Zitronensäure | Wasserstoffperoxid (H 2 O 2) | 100 ml | Zitronensäure und Speisesalz in einer 3%igen Wasserstoffperoxidlösung auflösen. | Verfügbarkeit der Komponenten, hohe Ätzgeschwindigkeit, Sicherheit | Nicht gespeichert |

| Zitronensäure (C 6 H 8 O 7) | 30 g | ||||

| Speisesalz (NaCl) | 5 g | ||||

| Wässrige Lösung von Eisenchlorid | Wasser (H2O) | 300 ml | Eisenchlorid in warmem Wasser auflösen | Ausreichende Ätzgeschwindigkeit, wiederverwendbar | Geringe Verfügbarkeit von Eisenchlorid |

| Eisenchlorid (FeCl 3) | 100 g | Wasserstoffperoxid plus Salzsäure | Wasserstoffperoxid (H 2 O 2) | 200 ml | Gießen Sie 10 %ige Salzsäure in eine 3 %ige Wasserstoffperoxidlösung. | Hohe Ätzrate, wiederverwendbar | Große Sorgfalt erforderlich |

| Salzsäure (HCl) | 200 ml | ||||

| Wässrige Lösung von Kupfersulfat | Wasser (H2O) | 500 ml | Lösen Sie Speisesalz in heißem Wasser (50–80 °C) und anschließend Kupfersulfat auf | Komponentenverfügbarkeit | Die Toxizität von Kupfersulfat und langsames Ätzen, bis zu 4 Stunden |

| Kupfersulfat (CuSO 4) | 50 g | ||||

| Speisesalz (NaCl) | 100 g | ||||

Leiterplatten einätzen Metallutensilien sind nicht erlaubt. Dazu müssen Sie einen Behälter aus Glas, Keramik oder Kunststoff verwenden. Die verbrauchte Ätzlösung kann über die Kanalisation entsorgt werden.

Ätzlösung aus Wasserstoffperoxid und Zitronensäure

Eine Lösung auf Basis von Wasserstoffperoxid mit darin gelöster Zitronensäure ist am sichersten, kostengünstigsten und am schnellsten wirkenden. Von allen aufgeführten Lösungen ist dies nach allen Kriterien die beste.

Wasserstoffperoxid kann in jeder Apotheke gekauft werden. Verkauft in Form einer flüssigen 3%igen Lösung oder Tabletten namens Hydroperit. Um eine flüssige 3%ige Wasserstoffperoxidlösung aus Hydroperit zu erhalten, müssen Sie 6 Tabletten mit einem Gewicht von 1,5 Gramm in 100 ml Wasser auflösen.

Zitronensäure in Form von Kristallen wird in jedem Lebensmittelgeschäft verkauft, verpackt in Beuteln mit einem Gewicht von 30 oder 50 Gramm. Speisesalz ist in jedem Haushalt zu finden. 100 ml Ätzlösung reichen aus, um 35 Mikrometer dicke Kupferfolie von einer Leiterplatte mit einer Fläche von 100 cm 2 zu entfernen. Die verbrauchte Lösung wird nicht gelagert und kann nicht wiederverwendet werden. Zitronensäure kann übrigens durch Essigsäure ersetzt werden, allerdings muss man die Leiterplatte wegen des stechenden Geruchs im Freien ätzen.

Eisenchlorid-Beizlösung

Die zweitbeliebteste Ätzlösung ist eine wässrige Lösung von Eisenchlorid. Früher war es am beliebtesten, da Eisenchlorid in jedem Industrieunternehmen leicht zu bekommen war.

Die Ätzlösung stellt keine hohen Anforderungen an die Temperatur; sie ätzt schnell genug, aber die Ätzgeschwindigkeit nimmt ab, wenn das Eisenchlorid in der Lösung verbraucht wird.

Eisenchlorid ist sehr hygroskopisch und nimmt daher schnell Wasser aus der Luft auf. Dadurch entsteht am Boden des Gefäßes eine gelbe Flüssigkeit. Die Qualität des Bauteils wird dadurch nicht beeinträchtigt und solches Eisenchlorid eignet sich zur Herstellung einer Ätzlösung.

Wenn die gebrauchte Eisenchloridlösung in einem luftdichten Behälter aufbewahrt wird, kann sie viele Male wiederverwendet werden. Gießen Sie vorbehaltlich der Regeneration einfach Eisennägel in die Lösung (sie werden sofort mit einer losen Kupferschicht bedeckt). Wenn es auf eine Oberfläche gelangt, hinterlässt es schwer zu entfernende gelbe Flecken. Derzeit wird Eisenchloridlösung aufgrund der hohen Kosten seltener für die Herstellung von Leiterplatten verwendet.

Ätzlösung auf Basis von Wasserstoffperoxid und Salzsäure

Hervorragende Ätzlösung mit hoher Ätzgeschwindigkeit. Salzsäure wird unter kräftigem Rühren in einem dünnen Strahl in eine 3 %ige wässrige Lösung von Wasserstoffperoxid gegossen. Es ist nicht akzeptabel, Wasserstoffperoxid in Säure zu gießen! Aufgrund der Anwesenheit von Salzsäure in der Ätzlösung ist beim Ätzen der Platte jedoch große Vorsicht geboten, da die Lösung die Haut der Hände angreift und alles, mit dem sie in Berührung kommt, verdirbt. Aus diesem Grund wird davon abgeraten, zu Hause eine Ätzlösung mit Salzsäure zu verwenden.

Ätzlösung auf Basis von Kupfersulfat

Das Verfahren zur Herstellung von Leiterplatten mit Kupfersulfat wird üblicherweise eingesetzt, wenn die Herstellung von Ätzlösungen auf Basis anderer Komponenten aufgrund deren Unzugänglichkeit nicht möglich ist. Kupfersulfat ist ein Pestizid und wird häufig zur Schädlingsbekämpfung in der Landwirtschaft eingesetzt. Darüber hinaus beträgt die Ätzzeit der Leiterplatte bis zu 4 Stunden, wobei die Temperatur der Lösung bei 50–80 °C gehalten und ein ständiger Wechsel der Lösung an der zu ätzenden Oberfläche gewährleistet werden muss.

PCB-Ätztechnologie

Zum Ätzen der Platte in einer der oben genannten Ätzlösungen eignen sich Glas-, Keramik- oder Kunststoffschalen, beispielsweise aus Milchprodukten. Wenn Sie keine geeignete Behältergröße zur Hand haben, können Sie eine beliebige Schachtel aus dickem Papier oder Karton geeigneter Größe nehmen und diese innen mit Frischhaltefolie auskleiden. Eine Ätzlösung wird in den Behälter gegossen und eine Leiterplatte vorsichtig mit dem Muster nach unten auf die Oberfläche gelegt. Aufgrund der Oberflächenspannungskräfte der Flüssigkeit und ihres geringen Gewichts schwimmt das Board.

Der Einfachheit halber können Sie einen Plastikflaschenverschluss mit Sekundenkleber in die Mitte des Bretts kleben. Der Korken dient gleichzeitig als Griff und Schwimmer. Allerdings besteht die Gefahr, dass sich Luftblasen auf der Platine bilden und das Kupfer an diesen Stellen nicht geätzt wird.

Um eine gleichmäßige Kupferätzung zu gewährleisten, können Sie die Leiterplatte mit dem Muster nach oben auf den Boden des Behälters legen und das Tablett regelmäßig mit der Hand schütteln. Je nach Ätzlösung treten nach einiger Zeit Stellen ohne Kupfer auf und anschließend löst sich das Kupfer auf der gesamten Oberfläche der Leiterplatte vollständig auf.

Nachdem sich das Kupfer vollständig in der Ätzlösung gelöst hat, wird die Leiterplatte aus dem Bad genommen und gründlich unter fließendem Wasser gewaschen. Der Toner wird mit einem in Aceton getränkten Lappen von den Spuren entfernt, und die Farbe lässt sich leicht mit einem in einem Lösungsmittel getränkten Lappen entfernen, das der Farbe zugesetzt wurde, um die gewünschte Konsistenz zu erhalten.

Vorbereiten der Leiterplatte für den Einbau von Funkkomponenten

Der nächste Schritt besteht darin, die Leiterplatte für den Einbau von Funkelementen vorzubereiten. Nach dem Entfernen der Farbe von der Platine müssen die Bahnen in kreisenden Bewegungen mit feinem Schleifpapier bearbeitet werden. Da müssen Sie sich nicht langweilen, denn die Kupferbahnen sind dünn und lassen sich leicht abschleifen. Wenige Schleifdurchgänge mit leichtem Druck genügen.

Anschließend werden die stromführenden Bahnen und Kontaktpads der Leiterplatte mit Alkohol-Kolophonium-Flussmittel beschichtet und mit einem eklektischen Lötkolben mit Weichlot verzinnt. Um zu verhindern, dass die Löcher auf der Leiterplatte mit Lot bedeckt werden, müssen Sie etwas davon auf die Lötkolbenspitze auftragen.

Nach Abschluss der Herstellung der Leiterplatte müssen nur noch die Funkkomponenten an den vorgesehenen Positionen eingesetzt und deren Anschlüsse an die Pads angelötet werden. Vor dem Löten müssen die Schenkel der Teile mit Alkohol-Kolophonium-Flussmittel angefeuchtet werden. Wenn die Schenkel der Funkkomponenten lang sind, müssen sie vor dem Löten mit einem Seitenschneider auf eine Überstandslänge von 1-1,5 mm über der Oberfläche der Leiterplatte abgeschnitten werden. Nachdem Sie die Installation der Teile abgeschlossen haben, müssen Sie das verbleibende Kolophonium mit einem Lösungsmittel wie Alkohol, weißem Alkohol oder Aceton entfernen. Sie alle lösen Kolophonium erfolgreich auf.

Die Implementierung dieser einfachen kapazitiven Relaisschaltung dauerte nicht mehr als fünf Stunden, vom Entwerfen der Leiterbahnen für die Herstellung einer Leiterplatte bis zur Erstellung eines funktionierenden Musters, viel weniger als das Schreiben dieser Seite.